Cr12MoV模具钢的补焊一直是模具行业的难题,因为它容易产生再热裂纹和冷裂纹。 传统的热焊接方法存在补焊工艺复杂、维修周期长、复杂工件或精密零件变形报废等问题。 本文分析了Cr12MoV钢的焊接性,并以冲压车间下料模具维修为背景,介绍了直接在生产现场进行Cr12MoV边缘补焊的两种解决方案,并客观比较了解决方案的效果和实用性。

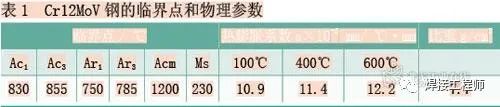

我国汽车产量持续增长,生产节奏不断加快,效率提高。 这就要求其生产线上的模具能够保证产品的尺寸稳定性、运行可靠性和规定的使用寿命,这对汽车模具制造提出了更高的要求。 支撑模具制造业发展的基础是模具材料产业。 随着技术的引进和改进,模具材料发展极为迅速。 其中Cr12MoV模具钢淬透性好,热处理后具有较高的硬度、耐磨性和抗压强度。 常用于制造断面大、形状复杂、承受较大冲击载荷的冲裁模具。 其物理性能如表1所示。在冲裁模中,Cr12MoV钢的失效模式主要是切削刃的磨损和开裂,很容易导致钢板出现毛刺、下垂,甚至开裂,这使得钢板的性能受到影响。必须修复。 但Cr12MoV钢的焊接性能较差,特别是在生产现场条件下进行抢修焊补时,极易产生裂纹和剥落。 这是模具行业一直难以解决的问题。

Cr12MoV钢的焊接性分析

Cr12MoV钢的碳当量CE为3.8%~4.4%。 它是典型的难焊材料,经常出现焊接裂纹。 主要表现如下。

1.再热裂解。 反复加热时产生的裂纹常出现在熔合区和热影响区的粗晶区,具有沿晶断裂的特征。 Cr12MoV钢中的合金元素铬、钼、钒虽然在组织中形成碳化物,具有沉淀强化作用,提高淬透性和强度,但也增加了再热裂纹的倾向。

2、冷裂。 焊缝冷却到马氏体转变温度(200-300℃)以下时产生的裂纹一般在焊后一段时间后出现,且多发生在热影响区。

Cr12MoV钢焊接时会出现冷裂纹。 一方面是因为Cr12MoV钢中C、Cr含量很高,马氏体转变点很低,淬硬倾向大,淬透性高,形成又脆又硬的马氏体; 同时,晶格缺陷会导致硬化脆化冷裂纹。

另一方面,普遍存在的氢元素在焊缝金属中溶解和扩散。 热影响区的氢元素对裂纹过程起动力学促进作用,产生氢致裂纹。

Cr12MoV钢常规补焊工艺

目前常规的补焊工艺是热焊,使用成分与母材相似或熔合性能好的焊条,如R317、LKE-7、GRIDUR61和CARBO-6W等,必须烘烤200~350℃,30~60分钟,保持焊条干燥,减少氢源。

焊前应清除母材表面的油污、裂纹、气孔、夹渣等焊接缺陷。 缺口、坡口的形状要求尽可能规则、对称,以防止焊缝密集分布,避免应力集中。

Cr12MoV母材需在炉内预热至300~400℃。 焊接时注意控制层间温度。 中途停止焊接时,必须立即进行保温处理。 尽可能采用较低的电流并采用短弧焊,以减少母材的稀释率。 每道焊道的长度不应超过50毫米,焊条摆动幅度不应超过焊条直径的1.5倍。

焊接后敲击以消除应力。 将母材进行后加热并缓慢冷却至室温以除去焊渣。

Cr12MoV钢严格按照常规焊接工艺进行补焊可以获得较好的焊接接头。 但就目前的生产现状来看,该工艺还存在以下问题:工艺复杂,维护不便; 从焊前炉内预热到焊后保温炉冷却,整个工艺周期过长,严重影响批量生产模具的维护。 进步; 炉预热和炉冷却常常造成零件变形,导致二次加工甚至报废。

冲裁模Cr12MoV镶件质量技术要求

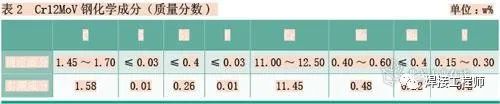

冲裁模具在生产过程中始终处于高频次冲裁状态,其承载载荷的变化十分复杂。 特别是修边刀片的切削刃在工作时承受较高的冲击载荷,每个工作循环的加载时间短,空载时间长。 它承受很大的挤压力、摩擦力和瞬时冲击力,工作条件极其恶劣。 因此,剪切刀片采用Cr12MoV高铬模具钢制成,其化学成分如表2所示。

为了改善Cr12MoV碳化物的不均匀性,对毛坯进行锻造并进行球化退火。

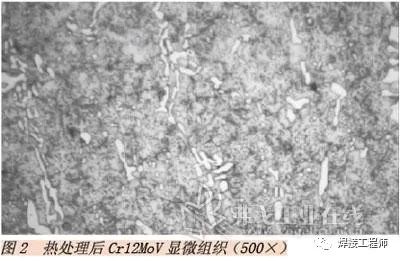

机械加工和钻螺丝孔后,精加工前需要进行热处理。 为了保证其高硬度和高韧性,采用一次硬化处理方法,即两级预热,1000-1050℃中温淬火,200℃低温回火。 具体工艺如图1所示。从热处理后的金相组织(见图2)可以看出,基体为回火马氏体和少量残余奥氏体,白色大颗粒为共晶碳化物,白色细小颗粒是二次碳化物。

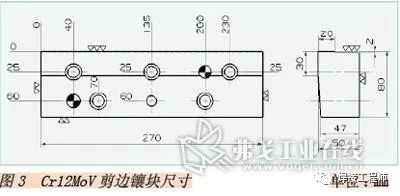

最后,将镶件安装在模具上,钻出销孔,并进行 2D 精加工至所需尺寸(见图 3)。 刀片硬度要求为HRC58~62,淬硬层深度不应小于3.0mm,表面粗糙度应达到Ra0.16mm。

直接在模具上进行补焊的解决方案

从前面的分析中我们可以得到启示:解决Cr12MoV补焊的再热裂纹和冷裂纹,关键是要解决补焊过程中的热冲击问题,解决好热冲击问题。 可以在生产现场直接在模具上修复 Cr12MoV 镶件。

通过研究和实践,作者提出了两种在生产现场直接对模具进行Cr12MoV钢边缘补焊的解决方案,无需炉内预热和后加热。 下面将介绍这两种现场焊接解决方案,并与传统焊接工艺进行比较。

1、方案一:常温精密补焊

第一个解决方案是控制焊接电流产生的热量。

选用设备:SH-01高精度冷焊机; 焊丝:SKD-11(0.3mm)激光焊丝; 焊接电流:3A。

原理:精密补焊主要利用设备的充电电容以10-3~10-1s的周期和10-6~10-5s的超短时间进行放电。 等离子状态的熔融金属以冶金方式转移。 它到达工件的表层,与基体金属产生合金化作用,并扩散渗透到工件的内部。

焊接工艺:焊前将焊丝在250~350℃烘烤1小时,保持此温度,根据需要取出; 清洁母材表面,去除油污,打磨裂纹或缺陷,无需预热; 利用脉冲点焊修复坡口,并可连续焊接。 焊接后,无需对焊接部位进行敲击以消除应力。 采用风扇直吹和强制风冷。 达到室温后,清理焊渣并对焊件进行抛光。 焊接部位硬度可达HRC58~60。

优点:该方案补焊精度高,起弧电流和时间可精确控制,克服了补焊过程对工件的影响,保证输入能量仅够焊丝间熔合与工件接触,热影响区极小,焊缝结合度高,特别适合2.0mm以下间隙的补焊; 焊接设备体积小、重量轻、移动方便,可直接在现场模具上进行修复。

缺点:需要引进高精度冷焊机和专用焊丝,增加投资。

2.选项2:在常规补焊热处理环境中模拟氩弧焊

第二种解决方案的想法是将其分成多个部分并控制受热影响的区域。

选用设备:TSP-300氩弧焊机、乙炔焊枪; 焊丝:MH-115T(1.6mm); 焊接电流:70~90A。

原理:将补焊区域打散,部分模拟常规补焊工艺的热处理环境,实施补焊。

焊接工艺:焊前将焊丝在250-350℃烘烤30-60分钟,保持此温度,根据需要取出; 清洁基材表面,去除油污,打磨裂纹或缺陷; 使用乙炔焊枪将焊接零件局部加热到250℃左右,开始补焊:电压20~26V,焊丝与焊接面成45°,行进方向90°~80°,短弧作业,分层交错焊时焊点首尾不能平齐,每次补焊长度不得超过7.0mm; 焊后立即用乙炔焊枪对焊道及周围进行加热保温,保持温度在200~300℃,30秒后逐渐降温。 总保温时间可控制在1分钟以内; 敲击焊接部位,消除应力集中; 达到室温后,清理焊渣并打磨焊件。 焊接部分硬度可达HRC 56~60。

优点:无需额外的专项投资; 适用于>2.0mm间隙的补焊; 可直接在现场模具上进行补焊。

缺点:对焊工的技术要求比较高,需要对氩弧焊和乙炔焊都有丰富的经验。

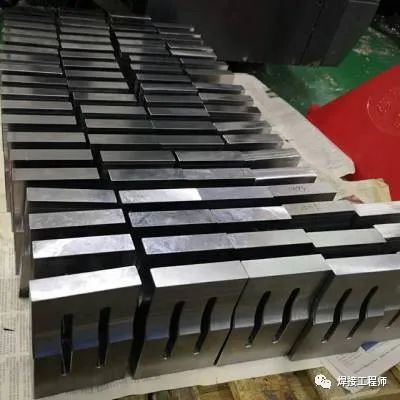

应用案例:2009年8月,我厂冲压车间,直剪冲裁模一套Cr12MoV镶件出现多处崩角,导致钢板出现毛刺,影响激光拼焊质量,需紧急处理修理。 按照常规技术修复大约需要40小时。 我们按照方案2进行维护,仅用了8个小时就完成了工作。 目前模具使用正常。

3、Cr12MoV焊接方案比较

与传统的Cr12MoV焊接工艺相比,本文介绍的两种补焊方案具有以下优点:无需炉预热和焊后热处理,避免了工件因长期高温加热而造成的变形和报废; 可直接满足现场维护需求,节省大量维护工时,避免因维护而导致线路长期停运问题。 这对于使用频率高的冲裁模具和流水线作业的维护尤为重要。

就这两种方案而言,精密补焊精度高,热影响区小,无滞后、变形、咬边等现象。 焊接效果比第二种方案稍好,操作也更方便。 然而,第二种方案的改进工艺具有对于较大间隙修复速度快的特点,而且焊接效果足以满足生产的需要。 另外,方案二对焊接设备无特殊要求,适用范围更广,可供各车间参考使用。

结论

Cr12MoV钢焊接性能较差,焊中及焊后易产生再热裂纹和冷裂纹; 引进精密焊接设备,可实现Cr12MoV镶件在常温下直接焊补,精度高、热影响小、焊缝结合力高。 通过改进焊接工艺并采用专用焊丝,可利用氩弧焊完成Cr12MoV镶件的直接焊补。 焊接效果满足生产需要,适用范围广泛。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://www.mjgaz.cn/mjg/3738.html