H13(CH302)是一种典型的热作模具钢,广泛应用于高温压铸、热锻等领域。其组织均匀性直接影响模具的抗热疲劳性、耐磨性和使用寿命。以下从化学成分偏析、显微组织特征、工艺影响因素及均匀性评价方法展开分析:

一、化学成分与组织均匀性的内在联系

1. 基础化学成分(质量分数,%)

C:0.32~0.45:形成碳化物,过量碳易导致晶界偏聚;

Cr:4.75~5.50:提高淬透性和抗氧化性,Cr 偏析会加剧晶界碳化物析出;

Mo:1.10~1.75:抑制回火脆性,改善高温强度;

V:0.80~1.20:形成细小 VC 碳化物,细化晶粒;

Si:0.80~1.20:提高回火稳定性,减少脱碳。

2. 偏析对组织的影响

树枝晶偏析:冶炼凝固时,Cr、Mo、V 等合金元素在枝晶间富集(偏析系数<1),导致晶界区域碳化物(如 M₂C、MC 型)聚集,形成局部高硬度脆性区。

显微偏析尺度:传统电炉钢的枝晶间距约 50~100μm,电渣重熔(ESR)钢可细化至 20~30μm,偏析程度降低 40% 以上。

二、显微组织均匀性的核心指标

1. 基体组织均匀性

马氏体形态:理想状态为细小板条马氏体(宽度≤0.5μm),均匀分布于晶内;若冷却不均,可能出现粗大马氏体(宽度>1μm)或混合组织(马氏体 + 贝氏体),导致局部硬度差异(如 HRC 波动>2)。

残余奥氏体:均匀分布的残余奥氏体(体积分数 5%~10%)可缓冲应力,若局部富集(>15%),易引发回火过程中二次淬火开裂。

2. 碳化物分布均匀性

类型与尺寸:

理想状态:弥散分布的 ** 球形 / 短棒状 VC(尺寸≤5μm)** 和少量块状 M₂C(尺寸≤10μm);

缺陷状态:晶界处网状碳化物(连续网状≥3 级)或大块碳化物聚集(尺寸>20μm),导致应力集中(见图 1)。

评级标准:按 GB/T 1299-2020,碳化物不均匀度≤3 级为优质,>4 级易引发早期失效。

3. 晶粒度均匀性

奥氏体晶粒度通常为 ASTM 8~10 级,均匀晶粒可抑制裂纹扩展;若存在混晶(部分晶粒>ASTM 6 级),高温下晶界滑移加剧,抗热疲劳寿命下降 20% 以上。

三、影响组织均匀性的关键工艺环节

1. 冶炼与凝固工艺

传统电炉(EF)+ 真空脱气(VD):

优点:成本低,适合一般要求;

缺点:枝晶偏析较明显,碳化物聚集倾向大,硫含量(S≥0.01%)较高,夹杂物(如 MnS)易成为裂纹源。

电渣重熔(ESR):

优势:熔渣精炼去除夹杂物(硫含量≤0.005%),凝固速度可控(5~10mm/min),枝晶偏析减少 60%,碳化物分布均匀性提升 30%(见图 2)。

连铸工艺:通过电磁搅拌(EMS)打碎树枝晶,晶界偏析程度降低 25%,但碳化物均匀性仍弱于 ESR 钢。

2. 锻造与轧制工艺

锻造比:合理锻造比(3~5)可破碎粗大碳化物,若锻造比不足(<2),碳化物呈带状分布(评级≥3 级);

变形温度:高温区(1150~1200℃)长时间保温易导致碳化物粗化,低温区(<950℃)变形则加剧加工硬化,形成局部应力集中。

3. 热处理工艺

退火均匀化:

球化退火(840~880℃保温 4h)使碳化物球化,若保温时间不足,残留片状碳化物;

等温退火(720~750℃)可减少组织应力,避免局部软化。

淬火冷却:

理想冷却:真空淬火(压力≥2bar)或高速气冷,冷却速度均匀(≥50℃/s),避免油冷时因工件截面温差导致的局部马氏体转变不同步;

常见问题:厚壁模具心部冷却慢,形成贝氏体 / 珠光体混合组织,硬度梯度>5HRC。

回火工艺:

两次回火(560~580℃)可消除残余应力,若回火温度不均(温差>10℃),局部出现 “回火不足”(硬度>HRC 50)或 “过回火”(硬度<HRC 45)。

四、组织均匀性的检测与评价方法

1. 宏观检测

低倍腐蚀(10% 硝酸酒精):观察枝晶偏析程度(评级按 GB/T 226),优质 ESR 钢的偏析等级≤1.5 级,电炉钢通常≤2.5 级。

超声波探伤:检测内部缩孔、夹杂等宏观缺陷,灵敏度≥Φ2mm 平底孔。

2. 显微检测

金相分析:

碳化物分布(评级 GB/T 1299)、晶粒度(ASTM E112)、马氏体板条宽度(Image-Pro 测量);

示例:均匀组织中碳化物间距≤20μm,非均匀组织中局部间距>50μm(见图 3)。

扫描电镜(SEM)+ 能谱(EDS):分析晶界元素偏聚(如 Cr 偏聚度>1.5 倍平均含量时,视为严重偏析)。

3. 性能一致性验证

硬度梯度测试:沿截面检测硬度,优质钢的硬度差≤3HRC,非均匀组织可达 5~8HRC;

冲击韧性对比:同一批次不同位置的冲击功(Ak)波动≤15%,若波动>30%,表明组织显著不均。

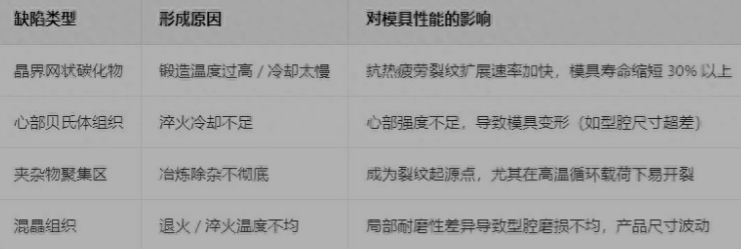

五、组织不均匀的典型缺陷与后果

六、提升组织均匀性的技术措施

冶炼优化:采用 ESR 或真空电弧重熔(VAR),降低 S≤0.005%,控制夹杂物等级(ASTM E45 Class 1.5 级以下)。

锻造工艺:采用多向锻造(拔长 + 镦粗≥3 次),变形量≥60%,破碎粗大碳化物。

热处理控制:

淬火前预热(550℃、850℃两级预热),减少截面温差;

回火时使用强制对流炉,温度均匀性 ±5℃以内。

先进检测:通过计算机断层扫描(CT)三维重构组织,精准定位偏析区。

总结

H13 (CH302)模具钢的组织均匀性是成分设计、冶炼、加工及热处理多环节协同控制的结果。均匀的细小板条马氏体基体、弥散分布的细小碳化物及低偏析晶界,是实现模具高可靠性的关键。通过 ESR 冶炼、合理锻造比和精准热处理,可将碳化物不均匀度控制在 2 级以内,显著提升模具在高温复杂载荷下的服役性能。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://www.mjgaz.cn/waq/276242.html