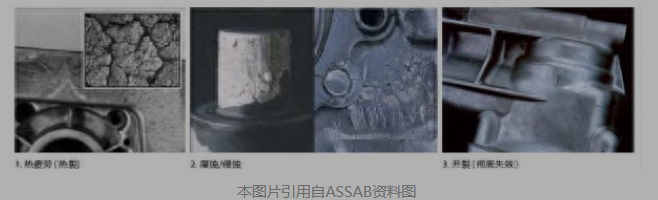

压铸时,由于模具表面反复的受热冷却,周期性的热应力作用导致模具热疲劳(热裂), 并进一步造成开裂(彻底失效)。与铝或镁等金属液反复的接触会产生腐蚀 /侵蚀。 造成这些损伤的因素包括: 1、低质量的工模具材料

2、不合理的模具设计和模具制造工艺

3、不正确的热处理工艺

4、表面处理不足

5、采用不正确的压铸工艺参数

6、保养维护不当

推荐的热处理流程图

表面处理建议

通过对压铸模具实施氮化、软氮化、氧化、 PVD、复合表面处理等表面处理,可降低 粘着、侵蚀、冲蚀等风险。另外,通过喷 丸处理在模具表面产生的硬化层,可提高 抗热龟裂和应力腐蚀的能力。

适当的维护保养

预热

为了降低温度差,避免热龟裂,必须根据金属液的熔融温度预热模具,预热必须缓慢彻底。

冷却

对于大中型模具或厚壁压铸件,必须设置适当的冷却通道传导热量,保持稳定的温度场。 在停机或延时暂停期间,终止冷却循环。使模具保持一定温度或缓慢冷却,以防应力开裂。 应时刻保持模腔清洁,去除材料残留。

消除应力

去应力处理(回火与喷丸)可降低生产中的积聚应力,提高模具寿命。去应力的间隔, 视模具大小和复杂程度而定,通常的安排是试模后、1000-2000模次、5000-10000模 次、10000-20000模次。

结构设计优化

1. 热平衡系统设计

随形冷却水道:

采用 3D 打印技术设计螺旋 / 树枝状水道(距离模腔表面 5-10mm),使模温均匀性提升 40%(温差从 ±20℃降至 ±8℃),缩短冷却时间 15%-20%。

模芯材料梯度配置:

高负荷区域(如型芯)使用粉末冶金钢,非关键区域用常规 H13,成本降低 20% 的同时保持整体强度。

2. 应力集中控制

圆角半径优化:

分型面、型腔转角处 R 角从常规 3mm 增大至 5-8mm,应力集中系数降低 40%(有限元模拟显示等效应力从 500MPa 降至 300MPa)。

镶拼式结构:

复杂型腔采用镶件(如哈夫块、型芯镶件),避免整体淬火变形,局部损坏可单独更换(维修成本降低 70%)。

总结

此外,模具在去应力和焊补修整前应做好拆卸清理。使用脱模剂可降低铸件的粘着性、 抛光的光滑表面可提升压铸次数、回火氧化层可减少粘着倾向等。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://www.mjgaz.cn/waq/276244.html